-

Ihre LösungenIhre Lösungen

Jungheinrich – führender Lösungsanbieter der Intralogistik

- Branchenkompetenz

-

Anwendungen

-

Automatisierung & Systeme

Ihre Lösungen

-

Lithium-Ionen-Technologie

Lithium-Ionen-Technologie

Ihre Lösungen

-

Sicherheit

Ihre Lösungen

-

Kundenreferenzen

Ihre Lösungen

-

Nachhaltige Intralogistik

Ihre Lösungen

-

Videos

Ihre Lösungen

-

Komplettlösungen

-

ProdukteProdukte

Jungheinrich – führender Lösungsanbieter der Intralogistik

-

Neue Stapler / Flurförderzeuge

Neue Stapler / Flurförderzeuge

Produkte

-

Hubwagen

Hubwagen

Neue Stapler / Flurförderzeuge

-

Kommissionierstapler

Kommissionierstapler

Neue Stapler / Flurförderzeuge

- Schubmaststapler

- Hochregalstapler

-

Gabelstapler

- Elektro-Schlepper

- Routenzug-Anhänger

- Regal-Shuttle

- Assistenzsysteme | Jungheinrich

-

Hubwagen

- AntOn by Jungheinrich

-

Mietstapler

Mietstapler

Produkte

- Gebrauchtstapler von Jungheinrich

-

Automatisierte Komponenten

Produkte

-

Energie- und Antriebssysteme

Energie- und Antriebssysteme

Produkte

- Regale

-

Sonderbau

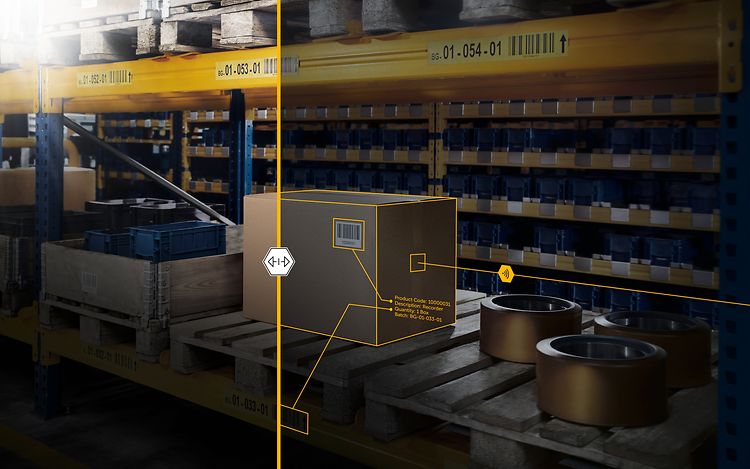

- Industrial IT

-

Neue Stapler / Flurförderzeuge

-

Automatisierung & SystemeAutomatisierung & Systeme

Jungheinrich – führender Lösungsanbieter der Intralogistik

-

Beratung Lageroptimierung

Automatisierung & Systeme

- Mobile Robots

-

Automatisches Palettenlager

Automatisches Palettenlager

Automatisierung & Systeme

-

Automatisches Kleinteilelager

Automatisches Kleinteilelager

Automatisierung & Systeme

-

Jungheinrich PowerCube

Automatisierung & Systeme

-

Regalsysteme

- Digitale Produkte & Softwarelösungen

-

Beratung Lageroptimierung

-

ServicesServices

Jungheinrich – führender Lösungsanbieter der Intralogistik

- Akuter Servicefall

- Service-Pakete

- Ersatzteile und Zubehör

-

Energie-Services für Flurförderzeuge

Services

-

Betriebsanleitungen

Services

-

Miete

Services

-

Finanzierung

-

Karriere

-

Über unsÜber uns

Jungheinrich – führender Lösungsanbieter der Intralogistik

-

Standort finden

Über uns

- Innovation & Anspruch

-

Presse / Events

Über uns

-

Geschäftsleitung

Über uns

-

Auszeichnungen

Über uns

-

Standort finden

-

ShopShop

Jungheinrich – führender Lösungsanbieter der Intralogistik